"Gestire lo stress del materiale è la chiave per mantenere la precisione nella lavorazione del CNC." Scegliendo materiali stabili e ottimizzando i processi, è possibile ottenere risultati coerenti e accurati.Il miglioramento della precisione CNC richiede una combinazione di strategie che affrontano la programmazione, la calibrazione, la selezione degli strumenti,Parametri di taglioe minimizzazione degli errori. Applicando questi cinque suggerimenti, è possibile ottenere risultati di lavorazione coerenti e di alta qualità. La precisione non solo riduce i rifiuti, ma migliora anche l'efficienza e garantisce una qualità del prodotto superiore.Manutenzione regolareE l'ottimizzazione dei processi CNC ti aiuterà a mantenere l'affidabilità e l'accuratezza a lungo termine.Ti incoraggiamo ad implementare queste strategie e condividere le tue esperienze. Se hai ulteriori suggerimenti per migliorare la precisione, sentiti libero di contribuire e aiutare gli altri a perfezionare le loro pratiche di lavorazione del CNC.Suggerimento 5: ridurre al minimo gli errori e le deformazioni per migliorare la precisioneRidurre la deformazione termica

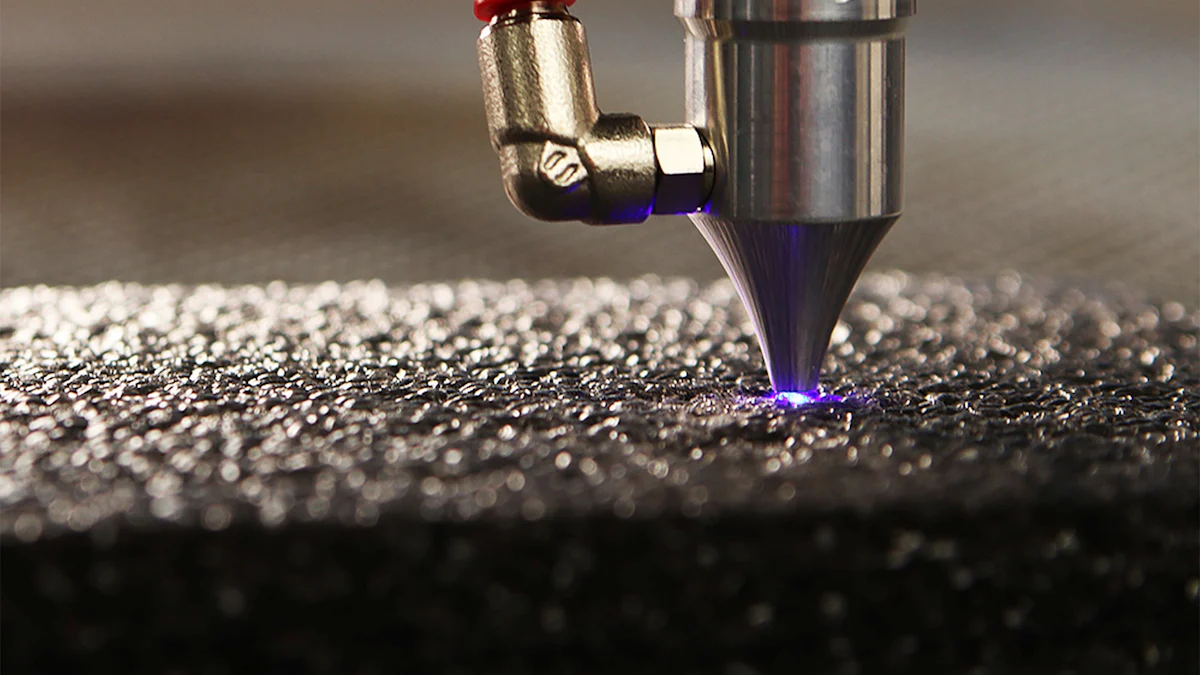

La deformazione termica rappresenta una sfida significativa per la precisione della lavorazione del CNC. Il calore generato durante la lavorazione provoca l'espansione di materiali e componenti della macchina, portando a inesattezze dimensionali. Per combattere questo, è necessario implementare strategie che minimizzino gli effetti termici.

- Inizia monitorando le variazioni di temperatura nella macchina CNC. Tecnologie avanzate, come

- Sensing in fibra Bragg Grating

- , consentire di rilevare variazioni termiche in tempo reale. Questi sistemi forniscono dati accurati sulle fluttuazioni della temperatura, consentendo di intraprendere prontamente azioni correttive. Per le macchine a CNC pesante, questa tecnologia si è dimostrata efficace nel ridurre gli errori termici.

- Un altro approccio prevede l'uso

- compensazione degli errori termici

tecniche. La ricerca lo ha dimostrato

modelli predittivi

può stimare la deformazione termica durante i processi di lavorazione. Integrando questi modelli nel sistema CNC, è possibile regolare dinamicamente i parametri di lavorazione per contrastare gli effetti termici. Ciò garantisce una precisione costante, anche in condizioni termiche variabili.

Il mantenimento di un ambiente operativo stabile aiuta anche a ridurre la deformazione termica. Mantieni la temperatura controllata dallo spazio di lavoro per prevenire un eccessivo accumulo di calore. Evita di posizionare la macchina a CNC vicino alle sorgenti di calore o alla luce solare diretta. Queste misure creano un ambiente termico stabile, che migliora l'accuratezza della lavorazione."La deformazione termica può compromettere la precisione, ma misure proattive come il monitoraggio e la compensazione possono mitigare il suo impatto." Affrontando le sfide termiche, migliora l'affidabilità delle operazioni CNC.Affrontare lo stress materialeLo stress del materiale è un altro fattore che influisce sulla precisione della lavorazione. Le sollecitazioni interne all'interno del pezzo possono causare deformazioni o deformazioni durante il taglio, portando a inesattezze. Comprendere e gestire lo stress materiale è essenziale per ottenere risultati precisi.Inizia selezionando materiali con stress interno minimo. I materiali che subiscono un adeguato trattamento termico o processi di allevamento di stress hanno meno probabilità di deformarsi durante la lavorazione. Ad esempio, i metalli ricotti mostrano spesso una migliore stabilità rispetto a quelli non trattati. La scelta del materiale giusto garantisce una solida base per la lavorazione di precisione.

I processi di pre-lavorazione, come la ricottura da reinsellenza dello stress, possono ridurre ulteriormente le sollecitazioni interne. Questi processi prevedono il riscaldamento del materiale a una temperatura specifica e quindi il raffreddarlo gradualmente. Questa tecnica rilassa le tensioni interne, rendendo il materiale più stabile per la lavorazione.Durante la lavorazione, utilizzare i parametri di taglio che minimizzano l'accumulo di sollecitazione. Una profondità superficiale di taglio e velocità di alimentazione moderate riducono le forze di taglio, prevenendo ulteriori sollecitazioni sul materiale. Evita tecniche di lavorazione aggressive che potrebbero esacerbare le tensioni interne. La rimozione graduale del materiale garantisce che il pezzo mantenga la sua integrità strutturale.Anche le ispezioni post-lavorazione svolgono un ruolo cruciale. Utilizzare strumenti di misurazione per verificare eventuali deformazioni o deviazioni nel prodotto finito. Affrontare questi problemi anticipati impedisce la propagazione dei difetti attraverso le successive fasi di produzione.. La regolazione di queste impostazioni consente di controllare l'interazione tra lo strumento di taglio e il pezzo, garantendo risultati accurati e coerenti.

La velocità di avanzamento determina la velocità con cui lo strumento di taglio si sposta attraverso il materiale. Una velocità di alimentazione più lenta produce spesso finiture più fluide e una maggiore precisione, specialmente quando si lavora con progetti intricati o materiali delicati. Tuttavia, le velocità di alimentazione eccessivamente lenta possono portare all'abbigliamento dell'utensile e all'aumento del tempo di lavorazione. Per trovare la velocità di avanzamento ottimale, considerare il tipo di materiale, la geometria degli strumenti e la finitura superficiale desiderata.

G-code funge da lingua che la tua macchina CNC comprende. L'ottimizzazione di questo codice garantisce che la macchina esegui comandi con la massima precisione.Software di sistema CAM, ad esempio, genera codici G&M in base ai parametri di progettazione e lavorazione. Questi codici dettano il movimento, la velocità e la profondità del taglio dello strumento. Mingermente messo a punto queste istruzioni, è possibile ridurre gli errori di arrotondamento e migliorare la precisione della lavorazione.

Presta attenzione a dettagli come le velocità di avanzamento, le velocità del mandrino e le traiettorie degli utensili. La regolazione di questi parametri nel codice G può impedire problemi come la deflessione dell'utensile o la deformazione del materiale. Il software CAM avanzato spesso include funzionalità per simulare i movimenti degli strumenti, consentendo di testare e perfezionare il codice G prima di lavorare. Questo approccio proattivo riduce al minimo gli errori e garantisce che la macchina CNC funzioni con precisione di picco.

"La qualità della programmazione influisce direttamente sulla precisione della lavorazione del CNC." Investendo in software avanzato e concentrandosi sull'ottimizzazione del codice G, si imposta le basi per ottenere risultati superiori.

Suggerimento 2: regola il sistema di processo per una migliore precisione

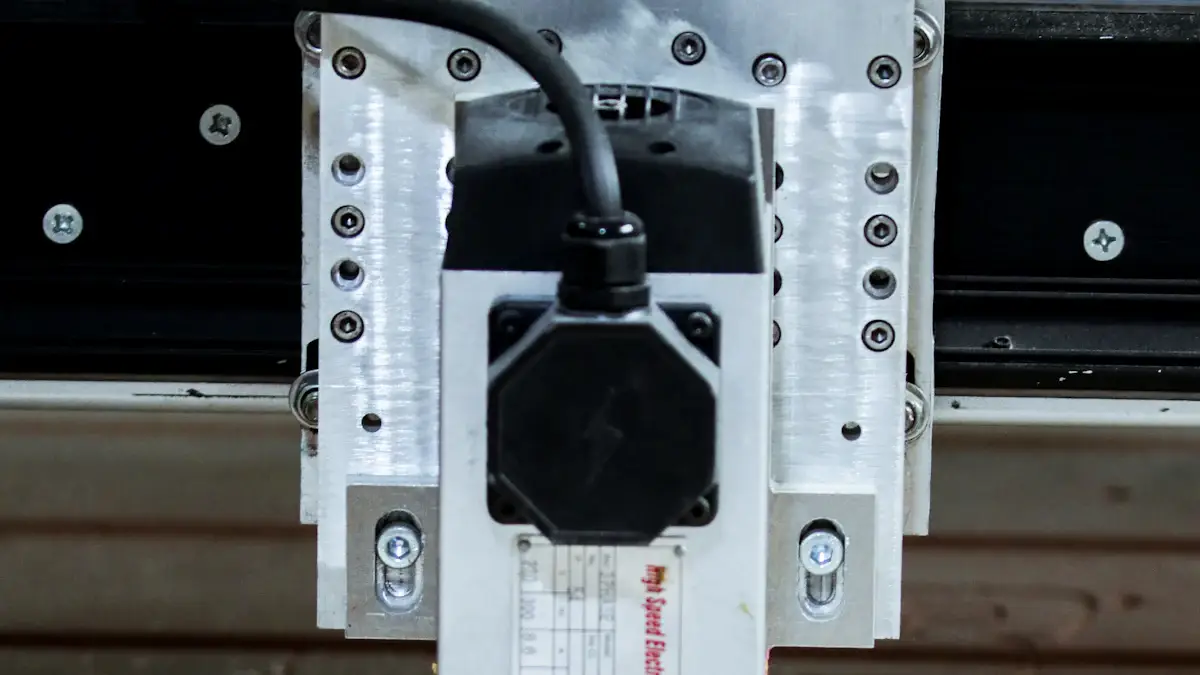

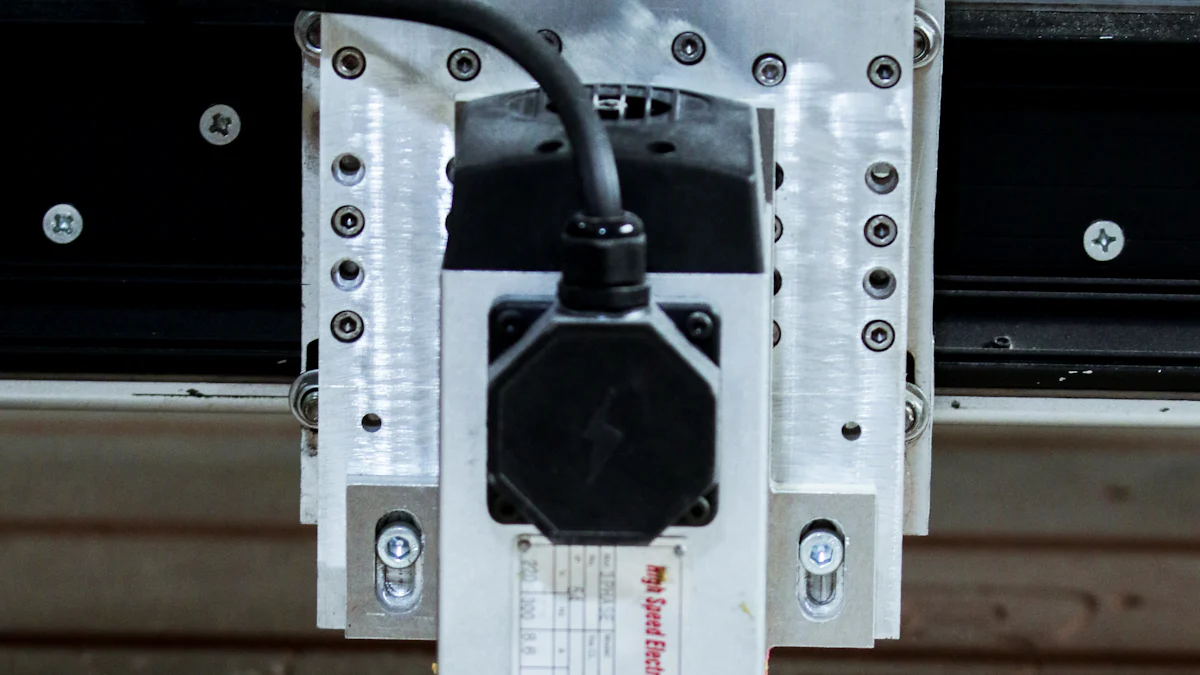

Migliorare la calibrazione della macchina

La calibrazione è la pietra angolare diMantenere l'accuratezzaNella lavorazione del CNC. Quando si calibra regolarmente la macchina, assicurati che i suoi componenti funzionino come previsto. Questo processo prevedeControllo e regolazione degli allineamenti geometrici, Runout del mandrino e altri parametri critici. Trascurare la calibrazione può portare a disallineamenti, che influiscono direttamente sulla precisione della lavorazione.

Inizia ispezionando gli assi della macchina. Verificare che si muovano senza intoppi e si allineino correttamente. Utilizzare strumenti di calibrazione come indicatori di quadrante o sistemi di misurazione laser per misurare le deviazioni. Regola queste deviazioni per riportare la macchina allo stato ottimale. Presta attenzione al mandrino, poiché anche il runout minore può compromettere la qualità dei tagli. Controllare regolarmente e correggere l'allineamento del mandrino per mantenere risultati coerenti.

La calibrazione di routine estende anche la vita della tua macchina CNC. Affrontando i potenziali problemi in anticipo, impedisci all'usura di intensificare in costose riparazioni. L'incorporazione della calibrazione nel programma di manutenzione garantisce che la macchina offra prestazioni affidabili e precise nel tempo.

"La calibrazione è essenziale per mantenere l'accuratezza e l'affidabilità nella lavorazione del CNC." Rendi la priorità mantenere la macchina calibrata e vedrai notevoli miglioramenti nella precisione.